来源:芝能汽车

氮化镓(GaN)作为第三代半导体材料之一,正加速在电力电子、数据中心与新能源汽车等高增长领域渗透。

在这一关键节点,台积电决定于2027年前逐步退出GaN晶圆代工业务,主因包括产能利用率不足、价格竞争压力以及长期战略重心转移。

而与此同时,英飞凌则在大力推进300毫米GaN晶圆IDM自建产线,力图在效率与成本上获得先发优势。 两位主要的玩家选择不同,逻辑也不同。

GaN晶圆的

制造路径与产业策略差异

氮化镓作为宽禁带半导体材料,其电子迁移率高、击穿电压大、频率响应快,使其在高压、快开关应用中具备显著优势,尤其适用于服务器电源、快充、逆变器、车载OBC与电驱动模块等场景。

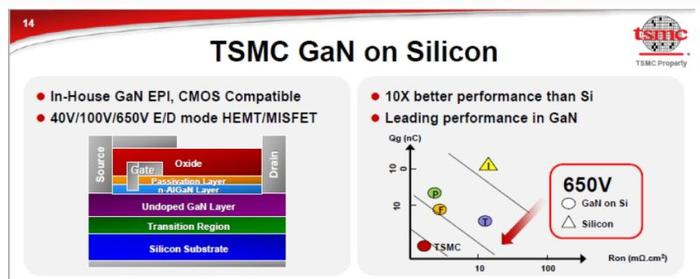

目前主流GaN晶圆制程以GaN-on-Si(氮化镓外延层生长在硅衬底)为主,主要集中在6英寸和8英寸产线上。

以台积电为例,其以150毫米(6英寸)硅衬底工艺为核心,服务包括Navitas、意法半导体与GaN Systems等企业,提供高压GaN晶圆制造代工。

但由于整体GaN市场体量相较CMOS远小,加之定价难以形成规模溢价,台积电的GaN业务始终维持在较低投片规模。

从技术角度看

◎GaN外延生长对温度控制与缺陷密度要求极高,对设备及工艺参数窗口提出挑战。

◎而GaN-on-Si虽然具有成本优势,但由于晶格常数与热膨胀系数不匹配,晶圆应力管理成为关键。

◎台积电虽通过沉积技术与应力释放结构在一定程度上解决了这些问题,但在制程通用化与良率控制上仍难与硅器件相比。

◎英飞凌的策略则是自建IDM垂直整合模式,且直接过渡至300毫米晶圆平台。

在技术层面,300毫米晶圆带来的最大优势是单位芯片产出数的倍增:根据英飞凌估算,同等条件下每片晶圆可提升约2.7倍的芯片数量,从而显著摊薄外延成本和前道工艺费用。

大尺寸晶圆平台还能进一步提升外延设备的利用率,降低制造成本,并有助于标准化测试流程。这对于未来GaN在车载、工业逆变器等大批量需求领域的渗透极为关键。

英飞凌的300毫米GaN试产线,目标在2025年第四季度开始出样,初期瞄准48V AI电源与电动车快充场景。

◎台积电选择退出GaN业务,源于其代工路线在低价格、高工艺波动领域难以实现规模化盈利。

◎而英飞凌采用IDM模式,结合大尺寸晶圆与高自控能力,试图以工艺与成本效率打开市场增长空间。

产业转移中的

工程挑战与供应链变局

台积电的逐步退出,触发了其主要客户Navitas的转单行动。Navitas是典型的“fabless GaN”企业,其产品涵盖100V至650V系列,广泛应用于快充、电力电子与AI数据中心等领域。

当前,该公司已与力积电达成合作,将GaN代工业务转至后者的8英寸产线,并基于0.18微米CMOS工艺平台构建GaN-on-Si制造能力。力积电的工艺路径选择,反映出第三代半导体在产线兼容性上的工程考量。

GaN器件多采用横向HEMT结构,对栅极长度与源漏间距要求精密,因此需兼容先进光刻与薄膜制程。同时,0.18微米节点在成本、成熟度与良率之间形成平衡,是当前GaN量产的常见选择。

但GaN外延层生长技术与CMOS差异显著,关键挑战包括低缺陷密度控制、外延层厚度均匀性及应力释放机制。此外,GaN晶圆的测试流程也因高压特性与击穿能力需配备专用平台,这对晶圆厂的工程能力提出较高要求。

台积电早期通过GaN-on-Si强化了其混合工艺平台能力,而力积电需要在短期内实现同等可靠性和产出规模,仍面临验证压力。

从供应链角度看,台积电的退出也为中国与其他新兴GaN厂商提供窗口期。目前已有多家国内IDM与代工厂宣布氮化镓产线达产,包括华润微电子、闻泰、华虹宏力等,其在成本、交期与区域服务上具备竞争力。

高品质外延片的稳定供应仍是限制因素。GaN外延厂商如美系Veeco、台系宇晶、欧系Aixtron掌握关键设备与工艺Know-how,部分核心设备尚未完全实现国产化。

未来,封测标准与封装形式(如DFN、FC)也将影响GaN在系统层的推广进程。

GaN制造路径的调整伴随着设备、工艺、封装与外延协同的系统挑战。Navitas与力积电的合作对整体工艺迁移能力提出检验,也为其他区域供应链参与者提供市场重塑机会。

特别声明:以上内容仅代表作者本人的观点或立场,不代表新浪财经头条的观点或立场。如因作品内容、版权或其他问题需要与新浪财经头条联系的,请于上述内容发布后的30天内进行。